آیا میدانستید که ۸۰% از خرابی های سیستم هیدرولیک به خاطر وجود ضایعات است؟

امروزه محافظت از سیستمهای هیدرولیک در مقابل ضایعات اهمیت بسیار زیادی پیدا کرده است. توجه روز افزون به این موضوع به این خاطر است که سیستم های امروزی بسیار پیشرفته تر شده و با سرعت بسیار بالاتر و خطای کمتر کار می کنند. آلودگی روغن هیدرولیک موجب کاهش کارایی دستگاه، بی ثبات سازی کنترل آن شده و باعث نقصهای مکرر و شکست دستگاه می شوند که منجر به خاموشی دستگاه می گردد.

الزامات مربوط به خلوص روغن هیدرولیک با استاندارد American NAS 1638 و ISO 4406 مشخص شده است. این استانداردها طبقات مختلف خلوص روغن را بر اساس یک مقدار حجم مشخص از آلودگی تعیین می کنند – هرچه مقدار تعریف شده در یک طبقه کمتر باشد، آن روغن هیدرولیک تمیز تر است. با توجه به دلایل فوق، توصیه میشود در مراحل تولید شیلنگ هیدرولیک، از ۲ مرحله زیر نیز استفاده کنید.

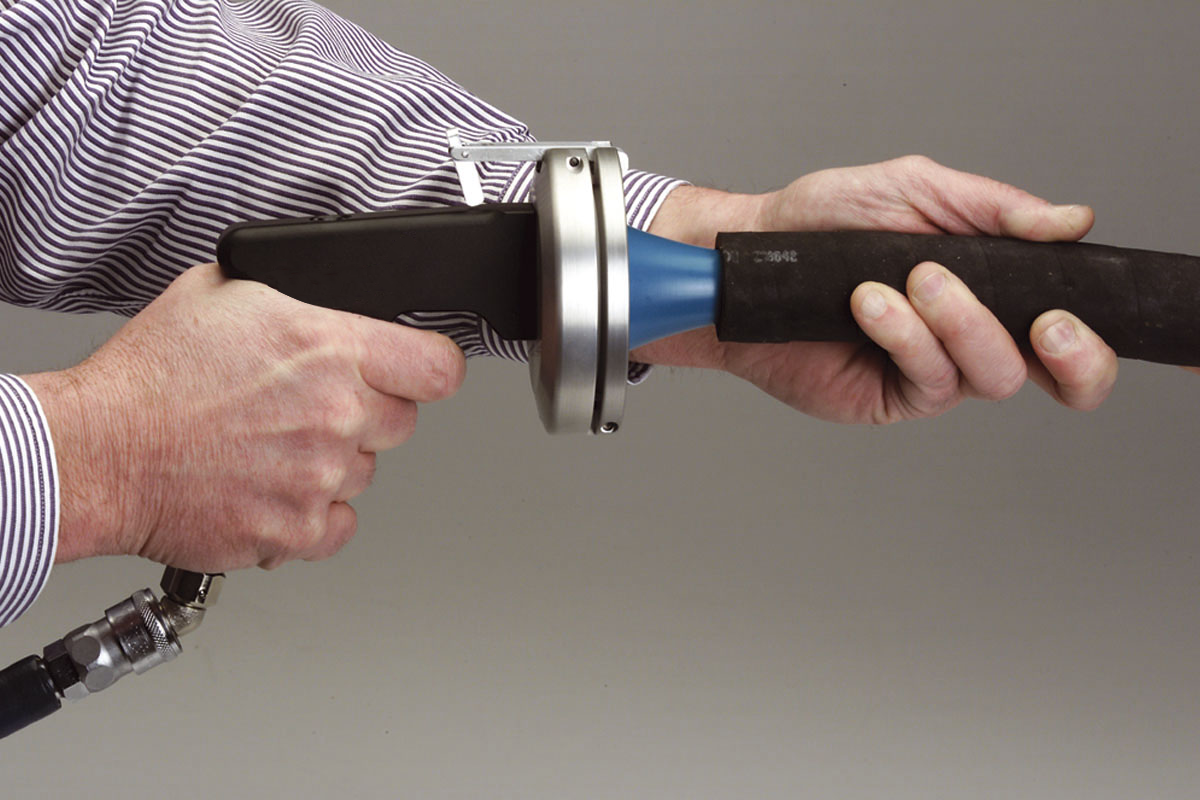

اولین مرحله: از دستگاههای تمیزکننده برای شیلنگ، مونتاژ و لوله استفاده کنید. تمیز کردن شیلنگ میتواند با پرتاب مواد تمیز کننده توسط هوای فشرده به داخل لوله انجام شود. این روش تمیز کردن اجازه میدهد تا به کلاس هیدرولیکی ISO 13/10 دست پیدا کنیم. از سیستمهای تمیز کننده استفاده کنید تا خاموشی ناگهانی تجهیزات را کاهش دهند، طول عمر خدمت دهی فیلترها را افزایش داده و ریسک آسیب زود هنگام یک نصب را به خاطر ناخالصی ها کاهش دهد.

مواد تمیز کننده استاندارد با فواصل قطر ذرات از ۲ تا ۱۵۰ میلیمتر موجود هستند. ذراتی که به داخل شیلنگها و مونتاژها وارد میشوند، باعث تمیز شدن سطوح داخلی آن ها میشوند. زمانی که اندازه ذرات بیشتر از ۲۰ – ۳۰ درصد از قطر شیلنگ، لوله یا مونتاژها باشد، آنگاه نیاز به فشار وجود خواهد داشت.

دومین مرحله: از یک سیستم آب بندی استفاده کنید که از ورود کامل شیلنگها در برابر گردوخاک جلوگیری کند. همین طور برای تمیز نگهداشتن کامل مونتاژ شیلنگها از کپسولهای آب بندی تمیز استفاده کنید. این پروسه از تکنولوژی کاهش توسط حرارت برای کپسوله کردن انتهای مونتاژ یک شیلنگ یا لوله استفاده می کند. پیشنهاد میشود که از چنین راهکاری زمانی استفاده شود که در مونتاژ ضایعات لبههای اتصالات با فشار قرار گرفته اند و موجب میشوند که ذرات پلاستیکی در درون شیلنگ یا لوله وارد شوند. کپسولهای خالص تمیز کننده ذره و سطح چسبناک را کاملا از بین میبرد. کپسولها از لولههای شیلنگ در برابر آلودگیها محافظت کرده و از بین میبرد. عملیات حذف شامل مراحل، گرفتن لبه سیاه، بالا کشیدن لبه و در نهایت خارج کردن کپسول تمیز کننده از درون مونتاژ لوله یا شیلنگ است. کپسول تمیز کننده فقط یک بار قابل استفاده است و دوباره نمیتوان از آن استفاده کرد.

آیا ۸۰ درصد، عددی واقعی برای خرابی سیستم های هیدرولیک به خاطر آلودگی است؟

تا کنون تعداد بیشماری مقاله در خصوص خرابیهای سیستم هیدرولیک خواندهایم و در بسیاری از جاها این نکته که ۸۰% از خرابیهای تجهیزات هیدرولیک به خاطر وجود ضایعات است را شنیدهایم. اما آیا این واقعیت است؟ چه کسی چنین مطالعهای را انجام داده و دادههای آن از کجا آمده است؟

اول از همه باید گفت که ما اعتبار این جمله را نمیخواهیم زیر سوال ببریم. منظقی است که آلودگی سیستمهای هیدرولیک منجر به اکثر ناکارآمدیها و خرابیها میشود. اگر در نظر گرفته شود که آلودگی هرآنچه در جریان هیدرولیک باشد که در واقع نباید وجود داشته باشد، مانند کثیفی، آب، زنگ زدگی، هوا و باقیماندهها که از پمپها، واشرها و دیگر بخشها نشأت میگیرن، این جمله بسیار منطقی خواهد بود. اما ۸۰% خیلی زیاد است. این یعنی ۴ خرابی از هر ۵ خرابی به این دلیل است. آنگاه نصب ناصیحیح (شامل نصب قطعات اشتباه)، طراحی نانمناسب سیستم، حرارت زیاد و استفاده نامناسب از تجهیزات چطور؟ اگه همه این موارد را در نظر بگیریم، آیا بیشتر از ۲۰% از خرابیها را شامل نمیشود؟ نه، در واقع ۸۰% عددی است که در اکثر جاها برای این نوع خرابیها رخ میدهد، حالا ممکن است در جاهای دیگر این عدد به ۷۰% هم برسد، اما در بیشتر موارد بیشتر از ۷۰% از خرابیها به خاطر ضایعات است.

در اکثر اوقات در خصوص اینکه افرادی که با سیستم های هیدرولیک کار میکنند آموزش مناسبی ندیدهاند شنیده ایم. مبحث هیدرولیک در اکصر دانشگاهها مبحث سختی نیست، بسیاریاز مکانیکها و تکنسینها مجبور به یادگیری آن هستند. اما اینطور بنظر میآید که کمبود آموزش یکی از اصلی ترین منابع خرابی تجهیزات است. بیشتر مواردی که بسیاری از نویسندگان معروف همانند Bob Sheaf در خصوص دلایل خرابیها مینویسند، چیزی جز آلودگی و ضایعات است. بنابراین، نباید مثلاً خود کمبود آموزش چیزی بیشتر از ۲۰% از خرابیها را شامل شود؟

این موضوع نشان دهنده اهمیت بحث است، بنابراین پس از آنکه با چندتا از متخصصین معروف هیدرولیک گفتگو کردیم، متوجه شدیم که این عدد ۸۰% در حدود سالهای ۱۹۸۰ به بعد، شاید کمی زودتر، شایع شده است. از آن سال به بعد، اتفاقات زیادی در صنعت هیدرولیک رخ داده است، بنابراین حتی اگر ۸۰% از خرابی ها در ۳۰ یا ۴۰ سال پیش به این خاطر بوده باشد، آیا هنوز هم این عدد صحیح است؟

ما این سوال را از چندین متخصص پرسیدیم و نظر آنها را در این خصوص گرفتیم. اول از همه ما به سراغ متخصص معروف Bob Sheaf رفتیم، کسی که برای دهه های متوالی مشاور فنی در این زمینه بوده است. او در یکی از مقالات خود نوشته بود که، «با یک حس اعتماد میشود گفت که تقریباً ۸۰% از خرابیها به خاطر شرایط روغن است [او مشخصاً نگفت آلودگی]. در هر حال، کمبود آموزش و دانش در خصوص نحوه کار کردن سیستم هیدرولیک یک مشکل بزرگ است – نه تنها در تکنسینها و شخصی که تعمیرات و نگهداری را انجام میدهد، بلکه در بسیاری از مهندسین و طراحان نیز این کمبود وجود دارد».

همچنین ما از Brendan Casey نیز نظر خواهی کردیم. Brendan نیز مدت زیادی است که مشاور فنی بوده و نویسنده چندین کتاب و مقاله در خصوص نگهداری، قابلیت دوام، و مشکل یابی سیستم هیدرولیک است. او گفت: «اگر ۸۰% خرابیهای نابهنگام مربوط به آلودگی در ۳۰ یا ۴۰ سال گذشته بر اساس شواهد تجربی باشد باشد، شک دارم که امروزه نیز چنین باشد». او اضافه کرد: «هرچند، اگر حرارت (آلودگی انرژی) را در تعریف (آلودگی) در نظر بگیریم، آنگاه شاید هنور هم درست باشد!».

بسیاری از افرادی که در صنعت هیدرولیک بودند، قبل از ۱۹۸۰ توجه زیادی را به آلودگی و ضایعات نمیدادند، در حقیقیت، بسیاری از سیستمهای هیدرولیک قدیمیتر در آن زمان تنها از یک صافی برای گرفتن برخی از ضایعات بزرگ، حدوداً بیشتر از ۵۰ میلی میکرون، استفاده میکردند. بنابراین، احتمالاً بیشتر ناکارآمدیها به خاطر آلودگی بوده است. در اکثر سیستمهای امروزی، استفاده از فیلترهایی که بسیار بهتر از ۳۰ سال گذشته عمل میکنند استفاده میشود، بنابراین ما باید انتظار داشته باشیم که خرابیهای مربوط به آلودگی کمتر شده باشد. با این وجود، ما هنوز حدوداً ۸۰% خرابی را به طور معمول می شنویم.

با اینکه صنعت هیدرولیک پیشرفت کرده است و بسیاری از اجزای آن بسیار بیشتر به آلودگی حساس تر شدند، نیاز به فیلترهای بیشتر نیز افزایش یافته است. اما احتمالاً می توانیم بگویم که طراحان آگاهی بیشتری از مشکلات آلودگی که میتواند ایجاد شود دارند و با تعریف فیلترها و سیستمهای فیلترینگ مناسب تر به آنها پاسخ میدهند.

این تکنولوژیی است که امروزه در آن قرار داریم. میدانیم که کنترل آلودگی موجب بهبود در قابلیت دوام و طول عمر سیستم هیدرولیک شده و مجموع هزینه های صاحب تجهیز را کاهش داده است. آیا بنظر نمیآید که باید این درصد تعریف شده از خرابیها بر اساس آلودگی را کمتر کنیم؟ در اینجا خوشحال میشویم که شما هم نظر بدیم و در این خصوص تبادل نظر کنیم.